Labor Mechanischen Verfahrenstechnik I

Filtration

Filtration nennt man die Trennung einer Suspension in die Komponenten Filtrat und Filterkuchen mit Hilfe einer für das Filtrat durchlässigen Schicht (Filterschicht). Diese Filterschicht besteht aus dem Filtermittel (z.B. Filterpapier einschließlich Filterstütze) und der darüber sich bildenden Filterkuchenschicht, s. Bild 1. Der disperse Feststoff wird im Filterkuchen zurückgehalten. Das Filtrat ist im Idealfall feststofffrei. Neben der beschriebenen Art der Kuchenfiltration gibt es grundsätzlich auch die Möglichkeiten der Tiefenfiltration und der Membranfiltration.

Prinzip der Kuchenfiltration

Zu Beginn des Filtervorgangs werden die Feststoffanteile der Suspension vom Filtermittel zurückgehalten. Dabei beeinflussen vor allen Korngrößenverteilung und Kornform des abzutrennenden Feststoffes den weiteren Prozessverlauf. Durch Brückenbildung werden die Feststoffteilchen bereits an der Oberfläche des sich zu bildenden Filterkuchens abgeschieden und bauen den Filterkuchen auf (Oberflächenfiltration). Wenn kleinere Teilchen nicht vollständig an der Oberfläche zurückgehalten werden, sondern mit der Durchströmung des Filterkuchens in diesen eindringen und sich dort anlagern, liegt keine ideale Oberflächenfiltration vor.

Beim Durchströmen der Filterschicht treten z.T. erhebliche Druckverluste auf. Um diese in erträglichen Grenzen zu halten, wählt man die Porenweite des Filtermittels meist größer als die feinsten Feststoffteilchen in der Suspension. Das Filtrat ist daher in der Anfangsphase noch etwas trüb. Erst wenn sich auf dem Filtermittel eine hinreichend starke Kuchenschicht gebildet hat, übernimmt diese die eigentliche Filterfunktion und das Filtrat läuft klar ab. Das heißt, nach Abschluss der Anlaufphase enthält das Filtrat überhaupt keine Feststoffe mehr oder nur vernachlässigbar geringe Anteile. Der in der Filterschicht auftretende Druckverlust muss durch einen Druckunterschied zwischen der Zulauf‑ und der Ablaufseite der Filterschicht kompensiert werden. Diese Druckdifferenz entsteht z.B. durch das Gewicht der Trübeschicht über dem Kuchen (s. Bild 1).

Für technische Prozesse sind größere Druckdifferenzen erforderlich, die auf der Zulaufseite durch einen Überdruck bzw. auf der Ablaufseite durch einen Unterdruck erzeugt werden.

Die feineren Kornanteile eines Haufwerks sind für viele Bereiche der industriellen Verarbeitung von großer Bedeutung, z. B. für die Herstellung keramischer Produkte, in der Zementindustrie, bei der Farbenherstellung, der Schlämmaufbereitung oder Staubabscheidung.

Die Größe eines kugelförmigen Teilchens ist durch seinen Durchmesser eindeutig bestimmt. Die meisten natürlich vorkommenden oder technisch hergestellten körnigen Produkte weisen unregelmäßig geformte Einzelteilchen auf. Eine Kennzeichnung der Größe dieser Teilchen erfolgt durch die Bestimmung messbarer physikalischer Teilcheneigenschaften, wie zum Beispiel geometrische Teilchenmerkmale, stationäre Sinkgeschwindigkeit in einem fluiden Medium, Streulichtintensität oder Widerstandsänderung in einem elektrischen Feld, die eine Ordnung der Teilchengröße erlauben. In der Praxis ist es üblich, die Größe des Teilchens anschaulich mit einem „Durchmesser“ zu beschreiben, indem die gemessene Teilcheneigenschaft auf einen sogenannten Äquivalentdurchmesser zurückgeführt wird. Der Äquivalentdurchmesser ist der Durchmesser einer Kugel, die den gleichen Messwert wie das beliebig geformte Teilchen unter gleichen physikalischen Bedingungen ergibt.

Unter Zentrifugieren versteht man das Trennen von heterogenen Stoffgemischen in seine Komponenten infolge der in einem schnellumlaufenden Rotor wirkenden Zentrifugalkraft. Ein Teilchen der Masse mp, das auf einer Kreisbahn des Radius r mit der Winkelgeschwindigkeit rotiert, ist hierbei der Zentrifugalbeschleunigung ausgesetzt, die um ein Vielfaches größer ist als die Erdbeschleunigung. Die Zentrifugalbeschleunigung bewirkt eine von der Drehachse nach außen wirkende Zentrifugalkraft die in Vollmantelzentrifugen (vollwandige Trommel)

- zum Absetzen schwer trennbarer Suspensionen (Korngröße 0,1 bis 10 µm

oder geringem Dichteunterschied zwischen Feststoff und Flüssigkeit), - zur Reinigung von Flüssigkeiten bei geringen Feststoffkonzentrationen

- zur Trennung von Emulsionen

genutzt wird.

Die Teilchengröße, der Feststoffgehalt und der Volumendurchsatz bestimmen die Bauart der einzusetzenden Zentrifuge, z. B.: Überlaufzentrifuge, Schälrohrzentrifuge, Rohrzentrifuge, Tellerzentrifuge oder Schneckenaustragzentrifuge.

Unter dem Begriff Zerkleinerung versteht man das Zerteilen fester Stoffe unter Wirkung mechanischer Kräfte. Die Zerkleinerung kann z.B. durch Schlagen, Spalten, Reiben, Quetschen, Druck, Scherung, Prall erfolgen. Durch die Zerkleinerung erreicht man:

Oberflächenvergrößerung

Die Zerkleinerung hat immer eine Vergrößerung der spezifischen Oberfläche zur Folge und bewirkt dadurch eine Beschleunigung thermischer oder chemischer Prozesse, wie Lösen, Schmelzen, Sintern, Abbinden. Als Beispiel: Größere Kohlenstücke verbrennen langsamer als Kohlenstaub, der bei kontrolliert dosierter Sauerstoffzufuhr explosionsartig verbrennt.

Korngrößenverteilung

Sie spielt bei der Herstellung von Fertigprodukten aufbereitungstechnisch eine wichtige Rolle (z.B. Grundstoffe in der Baustoffindustrie, Zuschlagstoffe für den Hochofen, Düngesalze).

Wertstoffaufschluss

Durch Zerkleinerung werden die Wertstoffminerale aus ihren Verwachsungen mit anderen Mineralen teilweise freigelegt. Anschließend können dann die Trennprozesse zur Anreicherung der Wertstoffe durchgeführt werden. Zerkleinern und Trennen sind somit wichtige Grundoperationen in der Aufbereitungstechnik.

Für Zerkleinerungsprozesse sind relativ große spezifische Arbeiten aufzuwenden. Deshalb kommt ihrer Optimierung im Hinblick auf das zu erreichende Ziel besondere Bedeutung zu. Welche wirtschaftliche Bedeutung das Zerkleinern insgesamt hat, belegt die Tatsache, dass ca. 10 ‑ 15 % der Produktion an elektrischer Energie in den Industrienationen für die Zerkleinerung benötigt werden. Die Zerkleinerung wird nach der Härte des Zerkleinerungsgutes in Hart‑, Mittelhart‑ und Weichzerkleinerung unterteilt. Von Hartzerkleinerung spricht man bei der Verarbeitung von hartem und sprödem Gut (Erze, Mineralien, Zementklinker, Sinter‑ und Schmelzerzeugnisse). Handelt es sich um Stoffe wie Holz, Getreide oder Kunststoffe, so spricht man von Weichzerkleinerung.

Labor Mechanische Verfahrenstechnik II

Flotation

Die Flotation ist ein Trennprozess, bei dem sich Feststoffteilchen in wässriger Suspension an eine zerteilte Trägerphase (Gasblasen, Öltropfen) anlagern und mit dieser nach oben steigen und damit aussortiert werden. Für die Flotation ist vor allem das selektive Ankoppeln der zu flotierenden Körner an Luftblasen in einer Suspension von Bedeutung. Da in der Regel verschiedene Kornsorten vorhanden sind, kommt es darauf an, die Kornoberfläche einer Kornsorte selektiv zu hydrophobieren (sie wasserabweisend zu machen), damit Luftblasen ankoppeln können. Wenn die so entstandenen Aggregate eine geringere Dichte als die Trübe haben, steigen sie an die Oberfläche und können mit dem Schaum abgeschöpft werden. Hydrophile Teilchen dagegen, die von einem fest adsorbierten Wasserfilm umgeben sind, verbleiben in der Trübe.

Flotationsverfahren werden zum Feststoffsortieren von Roherzen und Feinkohle, zur Rückgewinnung wertvoller Rohstoffe aus Industrieschlämmen, zur Reinigung von Nahrungsmitteln und Abwässern eingesetzt.

Rühren

Eine Grundoperation der Mechanischen Verfahrenstechnik ist das Rühren, welches Mischvorgänge in Flüssigkeiten unter Verwendung von (meist rotierenden) Mischorganen behandelt. Das Einsatzgebiet von Rührwerken ist in allen Branchen der Prozessindustrie zu finden. Es umfasst somit Anwendungsgebiete wie chemische und pharmazeutische Industrie, Lebensmittelherstellung, Farbenherstellung, Abwasseraufbereitung, Rauchgasentschwefelung und Biotechnologie.

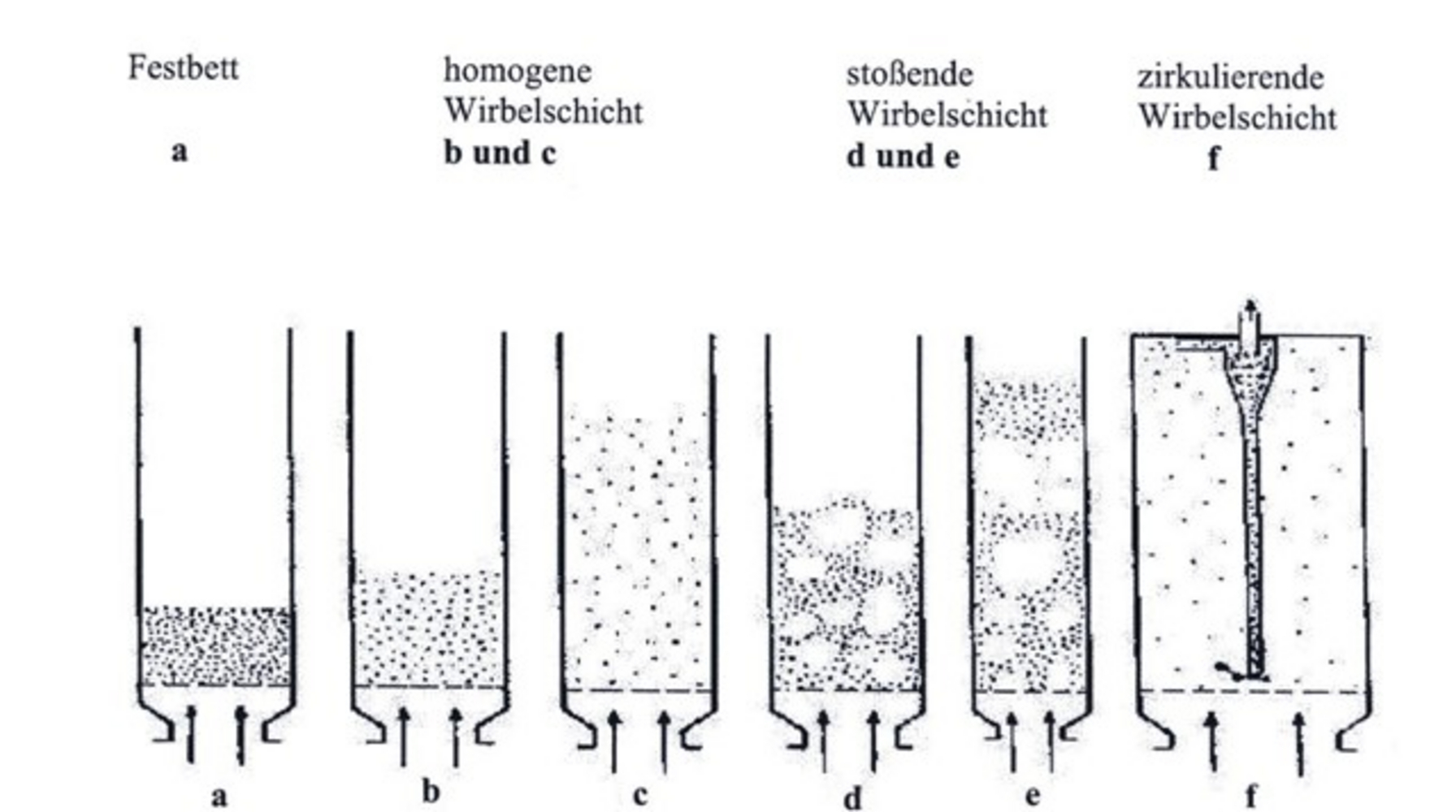

Wirbelschicht

Haufwerke, bestehend aus partikelförmigen Feststoffen, werden mit einem Fluid durchströmt. Die Bereiche durchströmtes Festbett und Fließbett werden charakterisiert. Beim Fließbett können sich die Zustände homogene Wirbelschicht und stoßende Wirbelschicht ausbilden, siehe Bild 1.0.

Labor Energie -und Ressourceneffizienz

Druckluft

Druckluft wird als Antriebsmedium in einer Reihe von Industrien eingesetzt. Aufgrund der Vielfältigkeit wird sie zu den sogenannten Querschnittstechnologien gezählt. Beispiele sind:

• Steuerluft (MSR Luft) 3,2 bar

• Lackierereien: 4 bar

• Druckluftwerkzeuge: 6 bar

• Hebebühnen: bis 15 bar

Noch stärker als bei den Pumpensystemen ist der Anteil der Energiekosten an den Lebenszykluskosten mit typischerweise 78% der größte Anteil. Dies liegt insbesondere an den hohen Umwandlungsverlusten in Druckluftsystemen. Druckluft ist die teuerste Nutzenergie im Betrieb. Wenn möglich, sollte daher ihr Einsatz vermieden werden.

Druckluftsysteme bestehen aus folgenden Komponenten

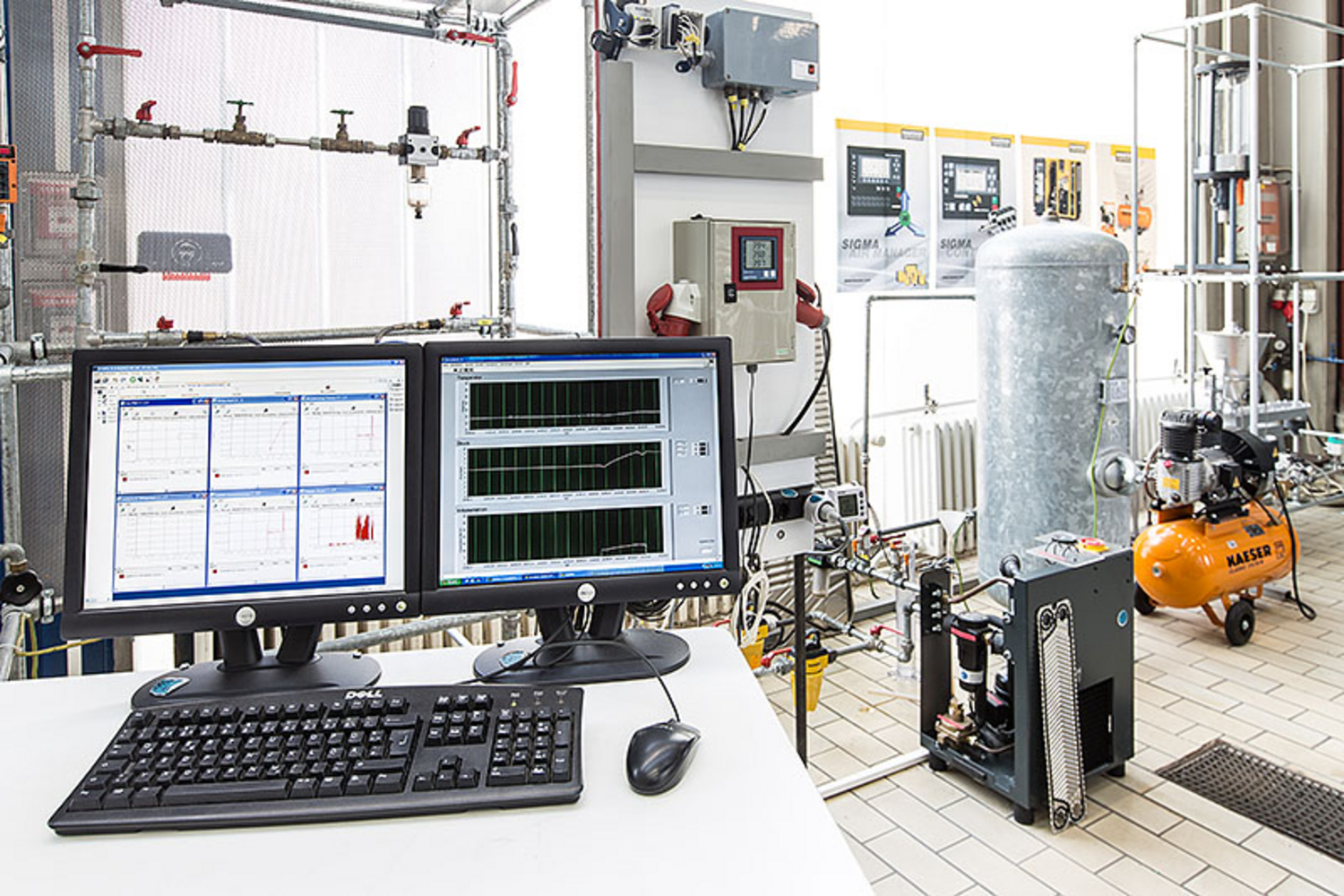

• Kolbenkompressor (Bild Nr. 1 re.)

• Pufferbehälter (Bild Nr. 1 li.)

• Kältetrockner (Bild Nr. 2.1 und 2.2)

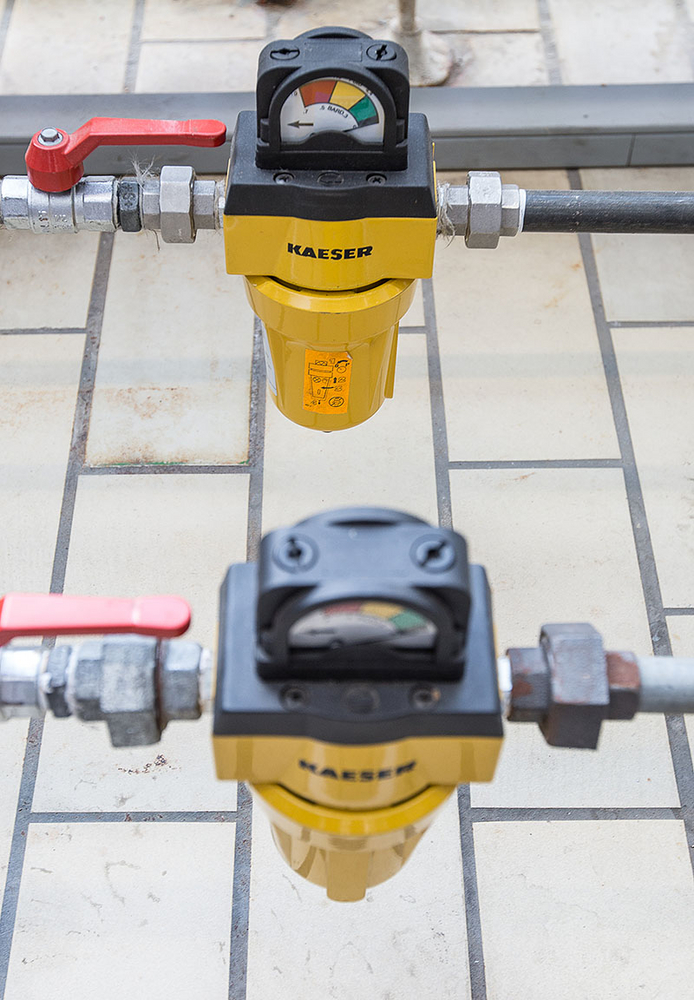

• Filter (Bild Nr. 3)

• Rohrleitungssystem/ Verteilnetz (Bild Nr. 4)

• Gesamtanlage (Bild Nr. 5)

Dieser Versuch beinhaltet, dass das Druckluftnetz von der Druckluftzentrale bis hin zu den Verbraucheranschlüssen der Labore im Haus Grashof auf Leckagen, mittels eines Leckageortungsgerät (LD300) und Seifenwasser, überprüft wird. Bei einer Lokalisierung einer Leckage wird diese markiert und in den entsprechenden Gebäudeplänen markiert.

Beim Ausströmen von Gasen aus Leckagen in Rohrleitungssystemen (z.B. undichte Schraubverbindungen, Korrosionen usw.) entstehen Geräusche im Ultraschallbereich. Mit dem Lecksuchgerät lassen sich auch kleinste Leckagen, die für das menschliche Ohr nicht hörbar sind, bereits aus mehreren Metern Entfernung orten. Das Lecksuchgerät wandelt den nicht hörbaren Ultraschall in hörbare Frequenzen um (Bild Nr. 1).

Lokale Dichtheitsprüfung mit Seifenblasentest: Erkennung der Leckagen durch

Blasenbildung nach Auftragen von Seifenwasser. Vorteil: einfache Methode

zur Leckageortung. Nachteile: geeignet für vereinzelte große Leckagen, keine

Bestimmung der Leckrate möglich(Bild Nr. 3).

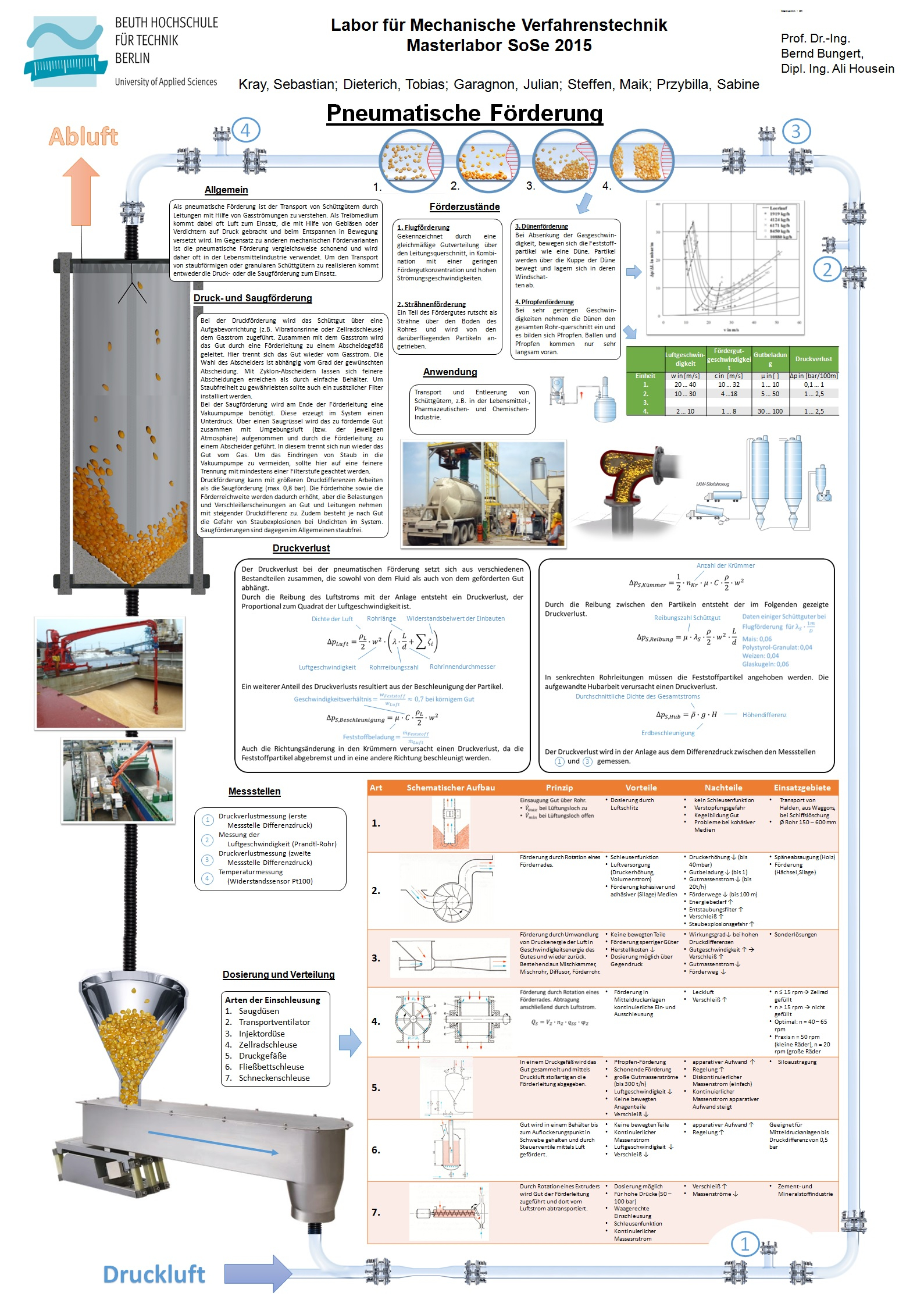

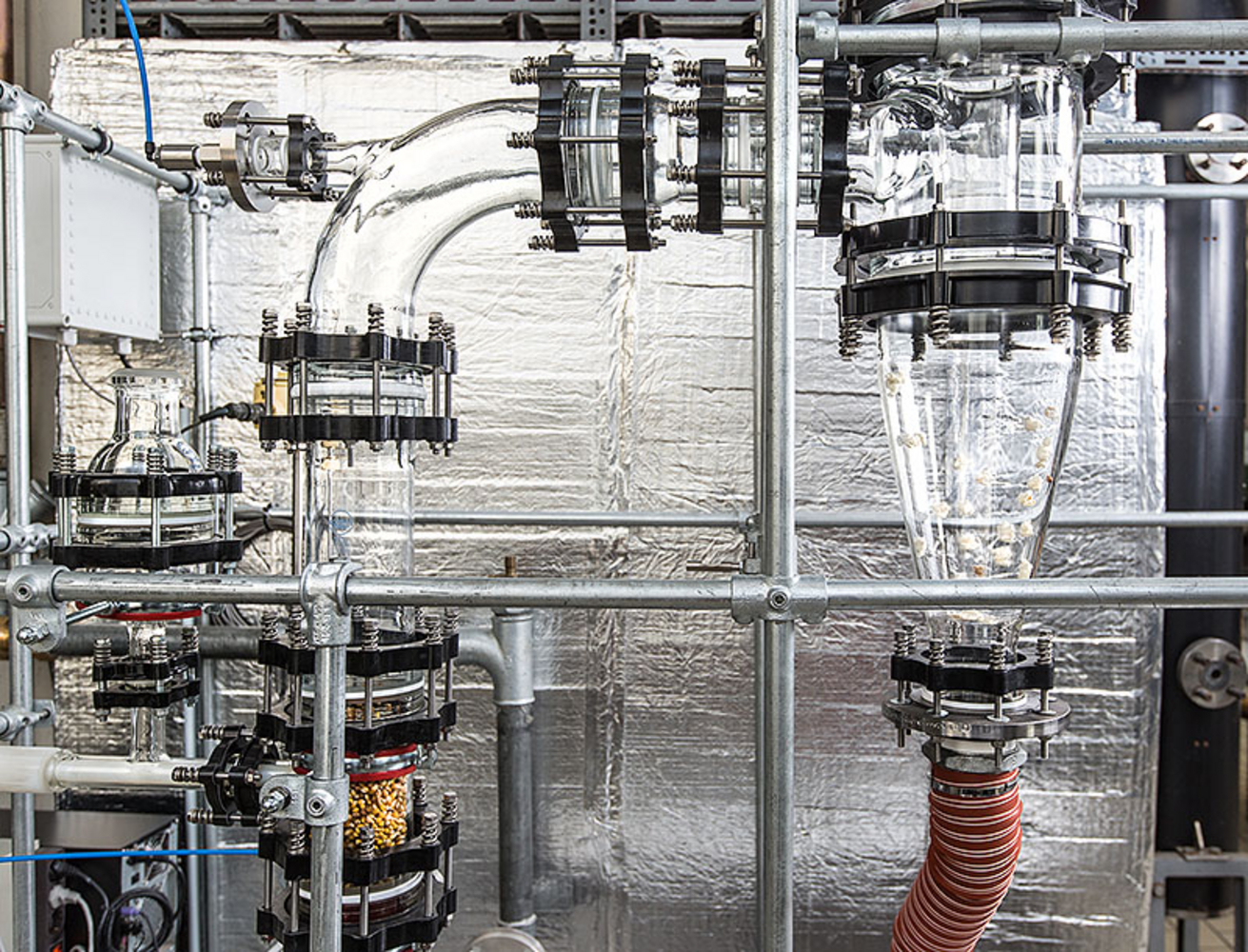

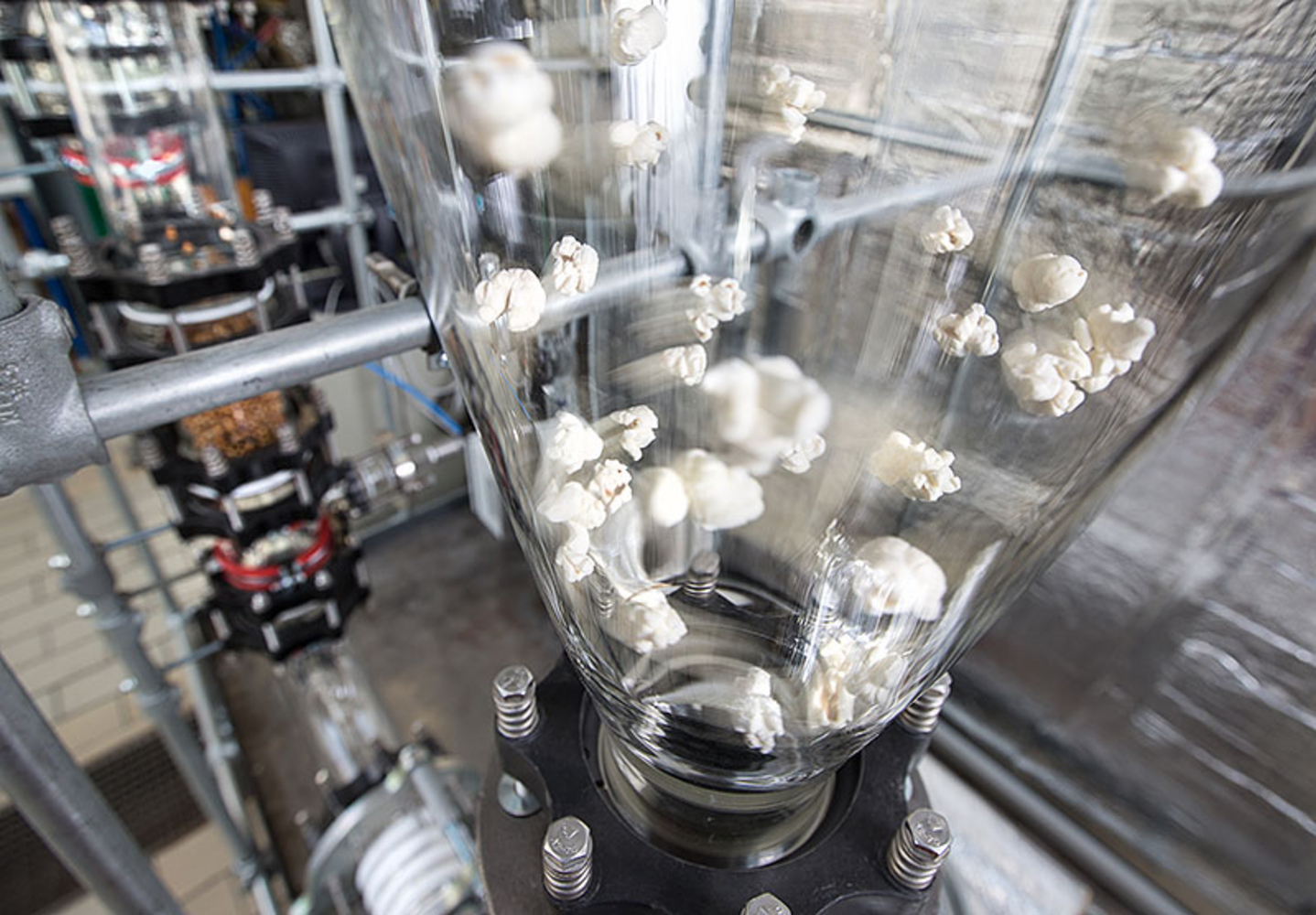

Die pneumatischen Förderanlagen ermöglicht es disperse Feststoffe über große Distanzen in Rohrleitungen zu transportieren. Der Feststoff wird aus einem Vorratsbehälter über eine Vibrationsrinne in einen Luftstrom transportiert. Eine aus Injektordüse dispergiert den Feststoff im Luftstrom. Der Luftstrom transportiert den Feststoff in der Rohrleitung aufwärts. Die Förderung endet in dem anfänglichen Ausgangsbehälter. Je nach Geschwindigkeit und Feststoffgehalt des Luftstroms ist es möglich unterschiedliche Förderzustände zu simulieren. Bei großen Geschwindigkeiten wird der Feststoff einheitlich über den Querschnitt der Förderleitung verteilt (Flugförderung). Bei Verringerung der Geschwindigkeit bilden sich an der Rohrwand Strähnen und Ballen, die wegen ihrer höheren Sinkgeschwindigkeit hinunter sinken. Die Strähnen und Ballen lösen sich im Luftstrom fortwährend wieder auf und bilden sich neu. Eine Absenkung der Geschwindigkeit unterhalb der Sinkgeschwindigkeit der Einzelpartikel führt schließlich zur Pfropfenförderung. Die unterschiedlichen Förderzustände können durch das transparente Material der Rohrleitung beobachtet werden. Zur Feststellung der Druckverluste und der Strömungsgeschwindigkeit sind an allen relevanten Positionen Messpunkte vorgesehen. Die Geschwindigkeit des Luftstroms wird an einem Druckregler eingestellt. Der Feststoffmassenstrom kann über die Schwingweite der Vibrationsrinne an einem Potentiometer eingestellt werden.

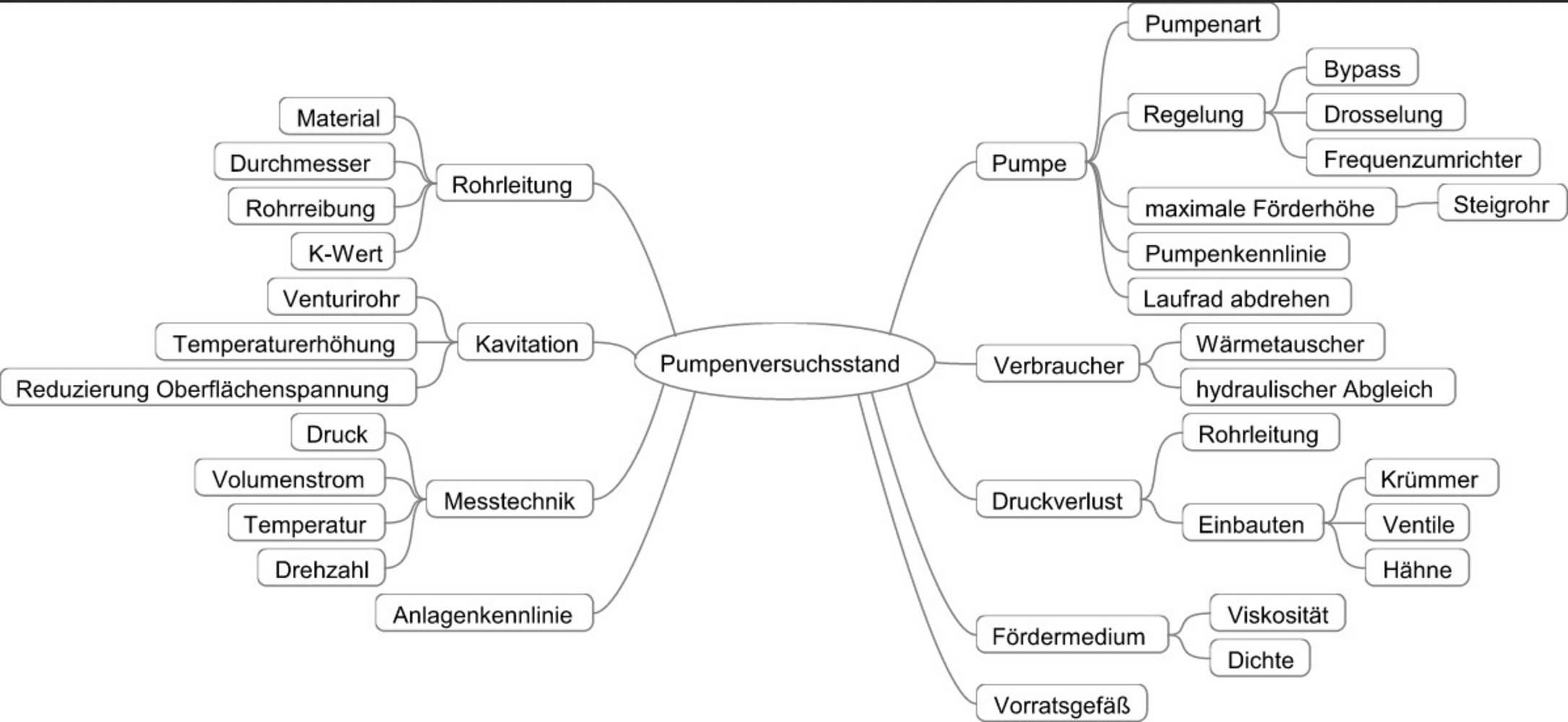

An dem Versuchsstand Energieeffizienz von Pumpen können folgende Bedingungen abgefahren werden: hydraulischer Abgleich, Förderstrom Anpassen durch Drosselung, Förderstrom Anpassen durch Bypassregelung, Kavitation, Druckverlust der Einbauten.

Zwei Normpumpen nach EN 733: Niederdruckkreiselpumpen , ausgerüstet mit jeweils einem PumpMeter, Drehzahlregelsystem, PumpDrive: 1,5kW, Druckdifferenzsensor / Heizer: 1.000W/ Messeinrichtungen: Flügelraddurchflussmesser, Drucksensoren, Temperatursensoren, Leistungsmesser / Anlagenvisualisierung / Teststrecke: Heizkörper verschiedener Größen und Bauarten, Rohrleitungsquerschnitt Veränderung, Venturi-Düse.

Labor Unit Operation

Labor Wärmeübertragung und Strömungslehre

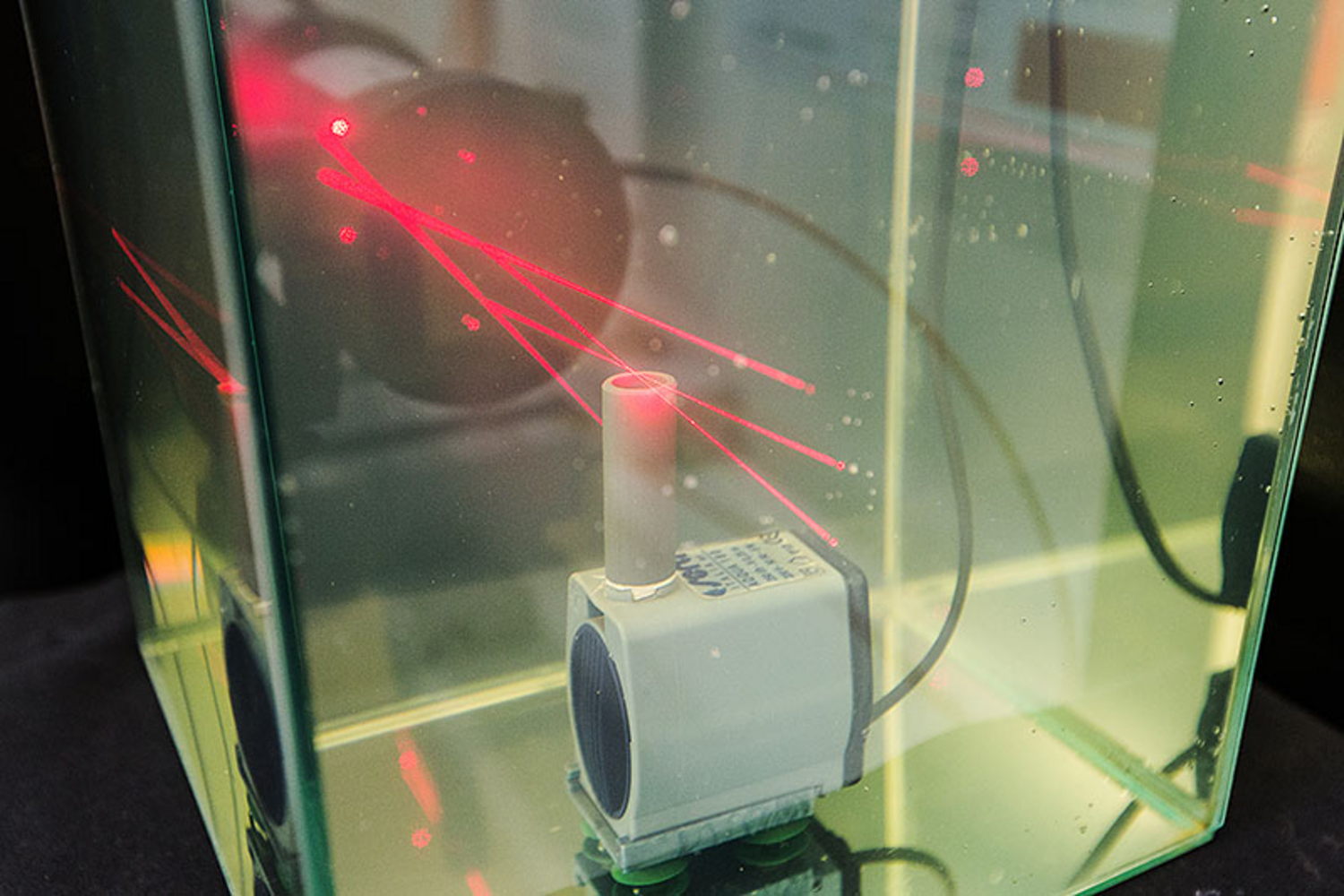

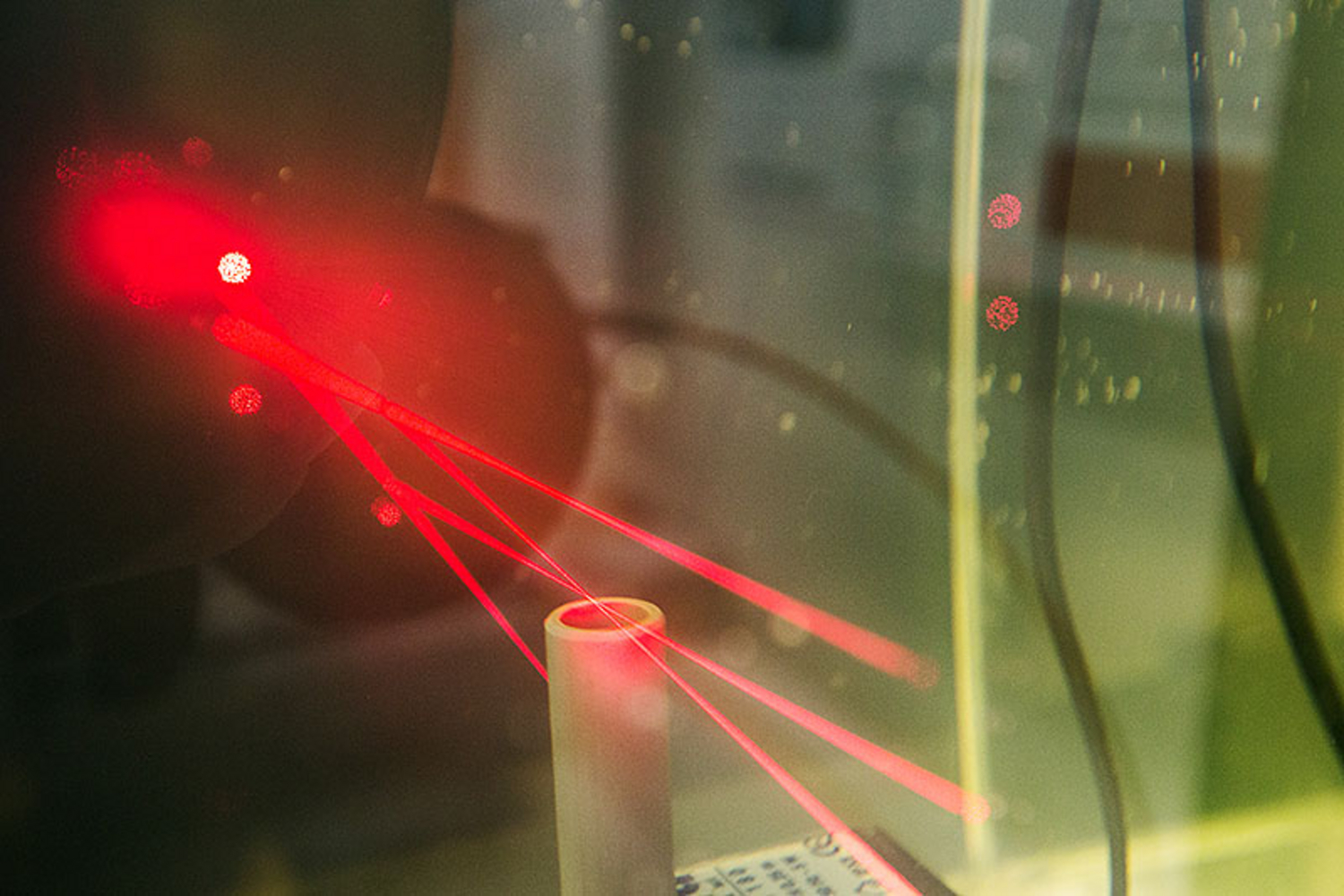

Laser-Doppler-Anemometrie (LDA)

Die Entwicklung zum effizienten Segeln eines Condors oder zum lautlosen Gleiten von Nachtgreifvögeln ist über das Ausleseprinzip der Natur erfolgt. Anders als in der Bionik steht bei der ingenieurtechnischen Methodik der direkte Weg der systematischen Erfassung reproduzierbarer Messgrößen im Vordergrund. Im Bereich der Strömungstechnik bietet der Windkanal oder Strömungskanal die Möglichkeit Strömungsgeschwindigkeiten mit definierten Bedingungen wie z.B. Turbulenzgrad per Knopfdruck für Experimente bereitzustellen. Die Untersuchungen im Windkanal dienen zum:

-Sichtbarmachen der Strömung

-Kraftmessungen (z.B.: Auftriebsbeiwert cA bzw. Widerstandsbeiwert cw, abhängig vom Anstellwinkel eines Körpers)

-Druckmessungen z.B.: entlang der Kontur

-Geschwindigkeitsmessungen bei Umströmen eines Körpers

Labor Verfahrenstechnik Master

siehe Anlagen im Labor Energie -und Ressourceneffizienz