Konstruktionsrichtlinien für den 3D-Druck

Aus Kosten- und logistischen Gründen können keine Vorgaben für die Farbe des Baumaterials gemacht werden.

- Die minimale Wandstärke ist je nach 3D-Drucktechnologie und Material unterschiedlich, sollte aber nicht viel weniger als 1 mm betragen.

- Als Beispiel für ein Drucker mit Standard-PLA mit einer 0,4 mm Düse bei einer Schichtdicke von 0,15 mm empfielt sich für dünne Wände bei 2 Linien (Verfahrweg) 0,87 mm und für dickere Wände bei 4 Linien 1,70 mm.

- Durch richtige Ausrichtung des Druckteiles (möglichst große Fläche) verbessert sich die Druckstabilität bzw. Haftung auf der Druckoberfläche.

- Durch richtige Ausrichtung des Druckteiles werden Stützen (Stützmaterial) für Überhänge vermieden (siehe Kapitel "Überhänge").

- Bei abgerundeten Oberflächen sind die Druckschichten viel auffälliger, wenn die Oberfläche horizontal ausgerichtet ist.

- Belastungen durch Einwirken von Kräften auf das gedruckte 3D-Objekt werden am Besten abgefangen, wenn die Kraft im rechten Winkel zur Ausrichtung der Schichten wirkt (vergleichbar mit einem Holzbrett).

- Das Innenleben des Bauteils (Modellfüllung) wird mit einer Stützstruktur versehen, i.d.R. einer Wabenstruktur. Dadurch wird Baumaterial eingespart und das Bauteil ist wesentlich leichter.

Dieses Verfahren wird in der Slicersoftware eingestellt und beträgt üblicherweise 15%. - Konstruieren Sie Bauteile möglichst klein und damit Material- und Kostensparend.

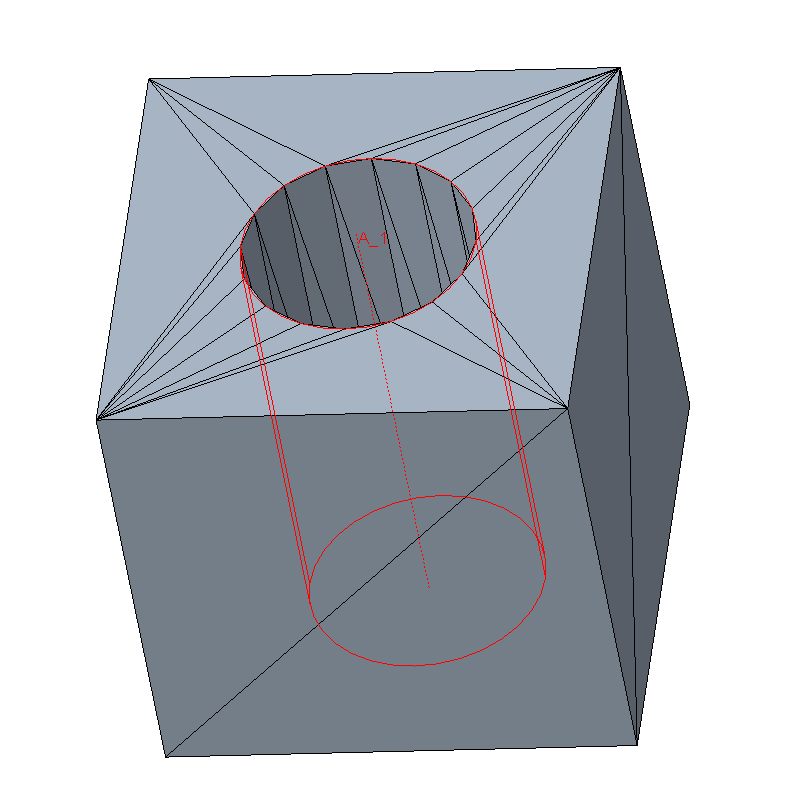

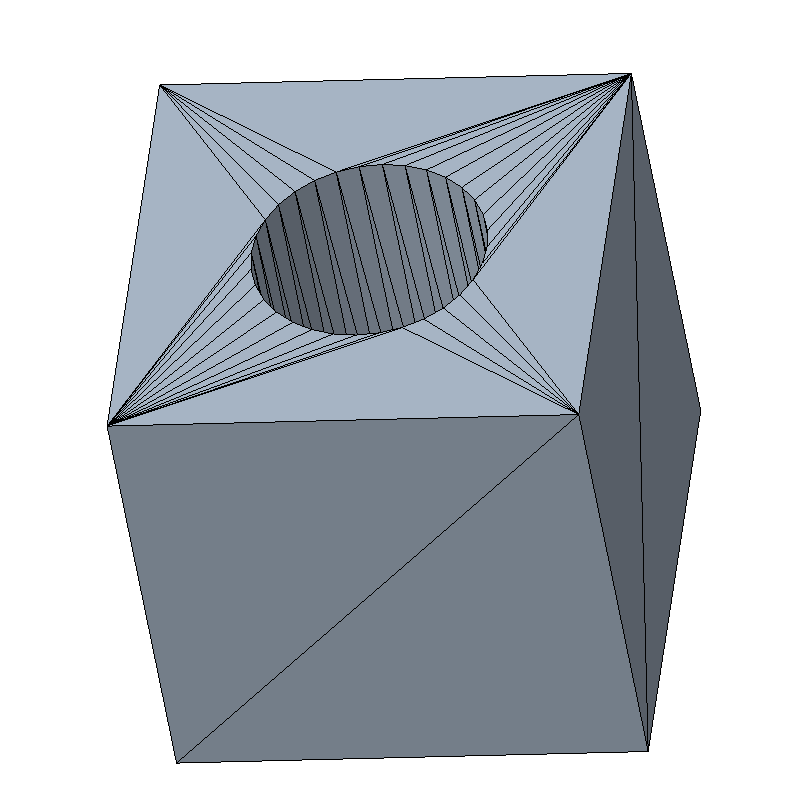

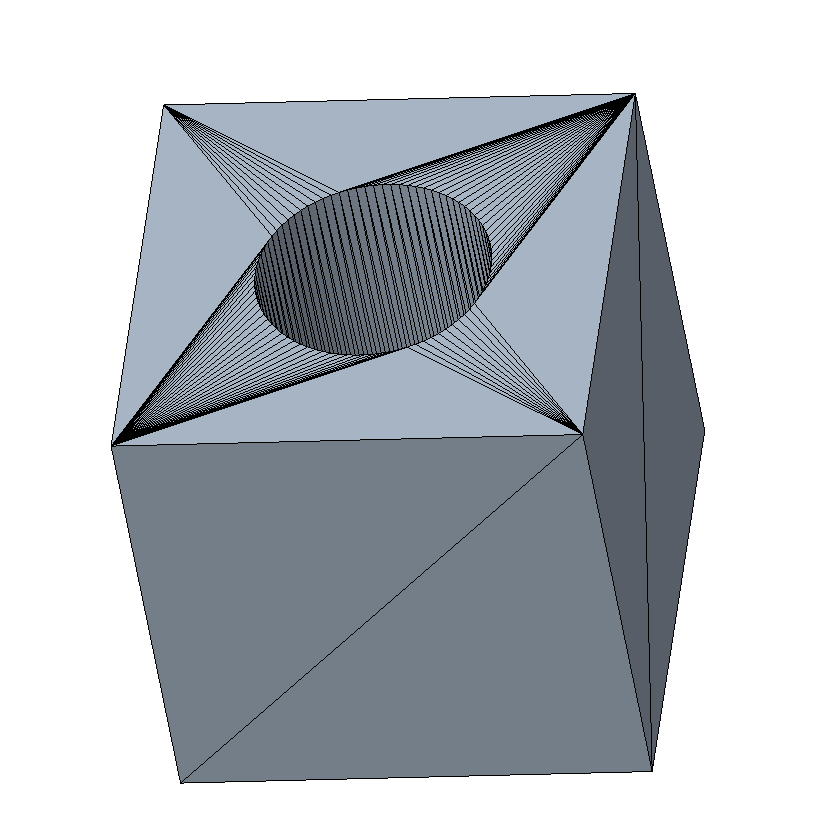

Als Beispiel werden für das Bauteil im Bild rechts in optimierter Modellausrichtung und -füllung (s.o.) ca. 77 cm³ Baumaterial und 17 cm³ Stützmaterial benötigt.

- Sehr spitze Kanten und Ecken sind problematisch. Aufgrund der Schichtstärke kann es hier zu ungewollten Abstumpfungen kommen. Es ist daher notwendig, einen minimalen Ecken- und Kantenwinkel von 0,3 mm einzuhalten.

- Fasen mit 45° sind im Allgemeinen noch druckbar.

- Geschlossene Volumenkörper steigern die Qualität des Bauteils. Darauf ist bereits bei der Erstellung der STL-Datei zu achten. Schlechte STL-Dateien aus zwei nicht vereinigten Volumen können beim Drucken große Probleme bereiten.

- Komplizierte Bauteile zerlegt man besser in mehrere Einzelteile und montiert sie anschließend in geeigneter Art und Weise.

- Überhänge (Flächen parallel zur Druckplatte) sind bei der Konstruktion zu vermeiden, d.h. Flächen mit einem Winkel von mehr als 60° (Druckerabhängig). Je schärfer der Winkel wird, desto unzuverlässig und unsauberer wird der Druck.

- Da sich Überhänge nicht immer vermeiden lassen, müssen in der Slicersoftware entsprechende Stützstrukturen definiert werden. Das Drucken von Stützen erfordert zusätzlichen Zeit- und Materialaufwand und die Oberflächenqualität an den Stellen verschlechtert sich.

- Die Rundheit der Bohrungen ist abhängig von der Lage im Bauraum des 3D Druckers.

Senkrechte Bohrungen (Z-Achse) lassen sich besser als waagerechte Bohrungen drucken.

Horizontale Bohrungen sind daher möglichst zu vermeiden. - Größere Bohrungen lassen sich problemloser drucken als kleine.

- Bei Bohrungen mit einem Durchmesser von kleiner als 2 mm bietet es sich an nur eine Zentrierung/Senkung anzudeuten und die Bohrung anschließend manuell aufzubohren.

- Werden Schraubverbindungen benötigt, z.B. zur Befestigung von Leiterplatten oder zur Verbindung von Gehäuseteilen, sollten selbstschneidende Schrauben für Kunststoff verwendet, bzw. dafür passende Bohrungen vorgesehen werden. Beispiele Fa. Screwerk oder Böllhoff

- Werden Gewinde im Modell benötigt, gibt es entsprechende Gewindeeinsätze von z. B. der Fa. ruthex

- Für Passungen kann die Bohrung am CAD-Modell verändert und kleiner ausgedruckt werden. Anschließend kann die Bohrung manuell zur Passbohrung entsprechend aufgerieben werden.

- Die allgemeine Druck- bzw. Schichtauflösung liegt je nach verwendeten Drucker/Düsendurchmesser bei etwa 0,15 ... 0,3 mm.

- Profilführungen sind schwierig handelbar und auf Grund der geringen Genauigkeit des 3D-Drucks nicht zu empfehlen.

- Zwei gegeneinander bewegliche Teile oder Bereiche eines Bauteils benötigen einen minimalen einzuhaltenden Abstand. Baugruppen oder Funktionsgruppen sollten etwas Luft von ca. 0,2 ... 0,3 mm zwischen den einzelnen Bauteilen oder Wandungen aufweisen.

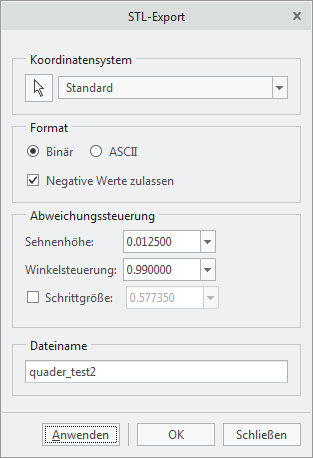

Beim Erzeugen der STL-Datei im CAD-Programm (Export), ist auf eine ausreichend hohe Auflösung für den späteren Druck zu achten.

Am Beispiel des STL-Exportes im Programm Creo sieht man, dass die Standardeinstellung für die Druckauflösung zu niedrig sein kann (siehe Bild unten links).

Optimal ist hier eine mittlere Auflösung mit einer Einstellung der Sehnenhöhe von z.B. 0,0125 (Bild unten Mitte). Achtung: Die Sehnenhöhe ist auch abhängig von der Modellgröße. Die hier benutzten Werte sind nur ein Beispiel und kein allgemeingültiger Standardwert für die Genauigkeit. Ein Optimaler Einstellwert ist ca. 1/10 der Schichtstärke des Herstellungsprozesses.

Sehr hohe Auflösungen führen nur zu unnötig großen Dateien und bringen keine Verbesserung der Druckqualität mehr mit sich (Bild unten rechts).

Die Winkelsteuerung ermöglicht es, die angegebene Sehnenhöhe bei kleinen Radien nochmals besser anzupassen (Einstellbereich 0 bis 1) - höhere Werte sind hier besser.

Hinweis zum Export in Creo

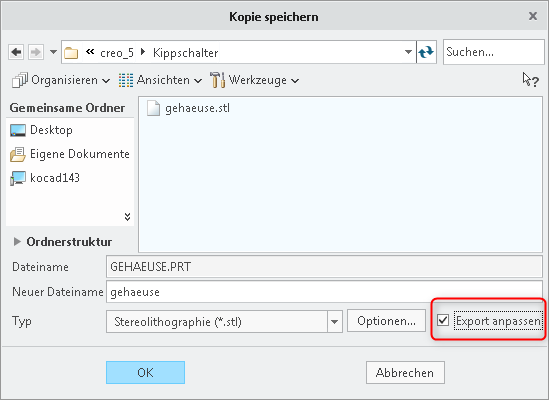

- Im Menü unter "Speichern als..." "Kopie speichern" wählen

- Typ "Stereolithographie (*.stl)" auswählen

- zusätzlich "Export anpassen" ankreuzen (Bild links)

- OK bestätigen

- Einstellungen für STL-Export anpassen (Bild rechts)